Korund, zirkonium, keramika, silicium karbid... víte, čím se liší?

Brusiva se používají již od doby kamenné. Zpočátku se na broušení, vyrovnávání a vyhlazování povrchu obráběných materiálů (především dřeva, kostí, později kovů) používal písek.

V současnosti se v průmyslové sféře využívají brusná zrna vyrobená ze syntetických materiálů, jako je korund, zirkonium, keramický korund, nebo silicium karbid. V minulosti se používaly i přírodní materiály, avšak v současnosti se používají jen zřídka u méně náročných aplikací, neboť u nich není jednoduché zajistit jejich konstantní vlastnosti.

Brusná zrna jsou klasifikována hlavně na základě materiálu ze kterého jsou vyrobena a následně podle velikosti jednotlivých zrníček. Výběr správného brusného zrna pro obrábění konkrétního materiálu je klíčový pro dosažení optimálního výsledku.

Co jsou brusná zrna?

Brusná zrna jsou syntetické tvrdé materiály používané k odstranění přebytečného materiálu z povrchu obrobku. V praxi se často používá termín abrazivní zrna.

Mezi nejběžnější materiály pro výrobu brusných zrn patří: oxid hlinitý (korund), oxid zirkoničitý (zirkonium), keramický oxid hlinitý, nebo silicium karbid.

Brusiva se vyrábějí v různých zrnitostech, při běžném broušení se používají zejména zrnitosti v rozmezí F24-F80, (velikost zrn v rozmezí 180-710 μm). Pro speciální účely, především pro velmi jemné broušení a leštění povrchů (např. karosářský průmysl) se používají brusiva na podložce vyrobená z velmi malých částeček, až po zrnitost F1500 (3 μm). Zrnitost abrazivních materiálů je sama o sobě komplexní téma a podrobně se jí budeme věnovat v některém z dalších článků.

Obr. 1. Nejběžnější brusiva

Obr. 2. Brusný kotouč, lamelový kotouč, fíbrový kotouč

Dalšími důležitými vlastnostmi brusiv je jejich krystalická struktura a houževnatost. Krystalická struktura do značné míry ovlivňuje, jakým způsobem se při práci (pod tlakem) zrníčka brusiva štěpí – a tedy jakého tvaru a geometrie budou řezné hrany odštěpených částeček. Houževnatost (opak křehkosti) určuje, nakolik jsou částečky brusiva odolné vůči rozpadu.

Z brusných zrn se vyrábí široká škála produktů - nástrojů pro dřevo- a kovozpracující průmysl.

V našem článku se zaměříme na srovnání čtyř běžně používaných brusiv, se kterými se i v praxi setkáte nejčastěji. Mají mnoho společného, ale zároveň se výrazně liší některými vlastnostmi, které určují primární oblast jejich použití.

1. Korund – oxid hlinitý

Korund je nejběžnější a nejméně nákladné brusné zrno používané v průmyslových aplikacích. Kromě samotného řezání a broušení se používá běžně také k opracování kovových povrchů otryskáváním.

Chemickým složením jde o oxid hlinitý (Al2O3), avšak v korundě se vždy nachází i malé množství (v řádech 0,2-2%) příměsí, jako je oxid titaničitý nebo železitý. Při výrobě abrazivních nástrojů pro opracování nerezavějící oceli (nerezu) je třeba dbát na to, aby byl použit korund bez příměsí obsahujících železo, protože při použití nástrojů obsahujících byť jen stopové množství železa by mohlo dojít ke korozi opracovávaného materiálu.

Korund má dlouhou životnost a pevné řezné hrany. Korundová zrna mají při používání tendenci spíše se otupovat než štěpit, což vysvětluje dlouhou životnost tohoto brusiva. Nicméně, na druhé straně, otupování zrna v pracovní části nástroje má za následek pomalejší řez, resp. pomalejší úběr materiálu při broušení, větší přehřívání nástroje i opracovávaného materiálu, větší namáhání nářadí a v konečném důsledku i vyšší energetické nároky při řezání/broušení.

Korund se používá především k opracování kovů a dřeva. Podmíněně je možné použít jej i na opracování nerezu, avšak vzhledem k vlastnostem tohoto materiálu je efektivnější použít zirkoniové brusivo.

V závislosti na výrobním procesu, hlavně na teplotě jsou zrna oxidu hlinitého bílá, hnědá nebo načervenalá, při speciálních tepelných úpravách při výrobě mohou být i modrá.

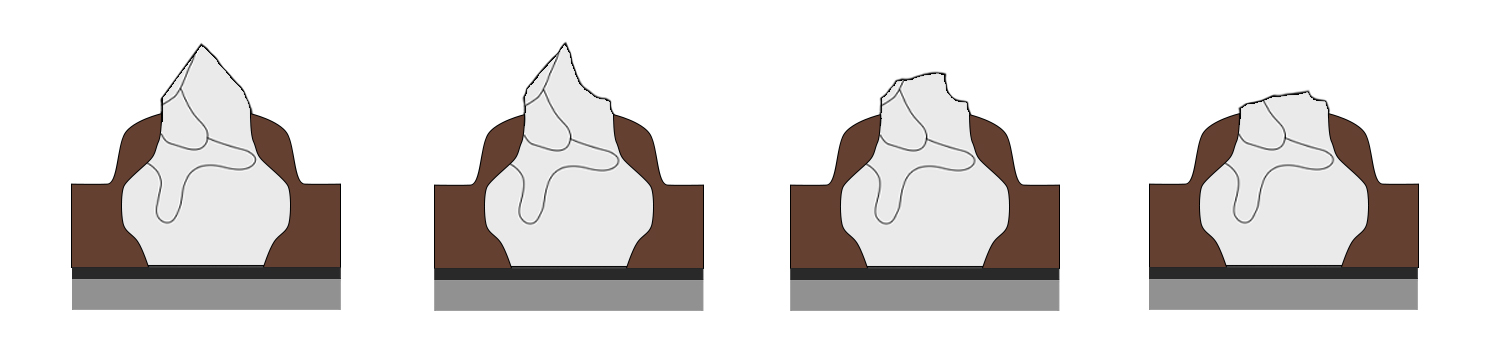

Obr. 3. Opotřebovávání korundových zrn – klínovité, hranaté zrno, makroopotřebení/otupování

Bez ohledu na to, jaké barvy je surovina, podle zaužívaných zvyklostí barevné provedení výsledného produktu – nástroje bývá zpravidla hnědé/černé.

2. Zirkonium – oxid zirkoničitý

Jeho výroba je oproti korundu nákladnější, čehož důsledkem je, že zirkoniové brusivo je dražší než korund.

Oproti korundu jsou zirkoniová brusiva houževnatější a mají vyšší tepelnou odolnost. Vzhledem k vyšší ceně se tato brusiva jen zřídka používají při výrobě stmelených brusných nástrojů, kde je nutno použít velký objem brusiva, avšak jsou ideální volbou pro výrobu listů brusného papíru , brusných pásů a lamelových brusných kotoučů na kov a konečnou úpravu povrchů.

Zirkonová brusiva jsou ideální pro aplikace pro opracování kovů, zejména kovů s vyšší pevností – ušlechtilé oceli a nerezavějící ocel. Chemické složení a krystalická struktura tohoto brusiva mu dává schopnost samoostření.

Je nutno poznamenat, že v praxi se zřídka používá jen samotné zirkoniové brusivo. Nejčastěji se používá v kombinaci s korundem v určitém poměru a ne všichni výrobci o této skutečnosti informují. Zákazník tak často kupuje výrobek označený jako „vyrobeno ze zirkoniového brusiva“, avšak neví, jaký skutečný podíl zirkonia výrobek obsahuje, přičemž je velký rozdíl ve výkonových parametrech výrobku, když obsahuje např. 30, 50 nebo 70 % zirkoniového brusiva.

Zirkoniové brusné pásy, ze kterých vyrábíme lamelové kotouče typu LR-XX , obsahují 50 % zirkonia , což se považuje za „zlatý standard“.

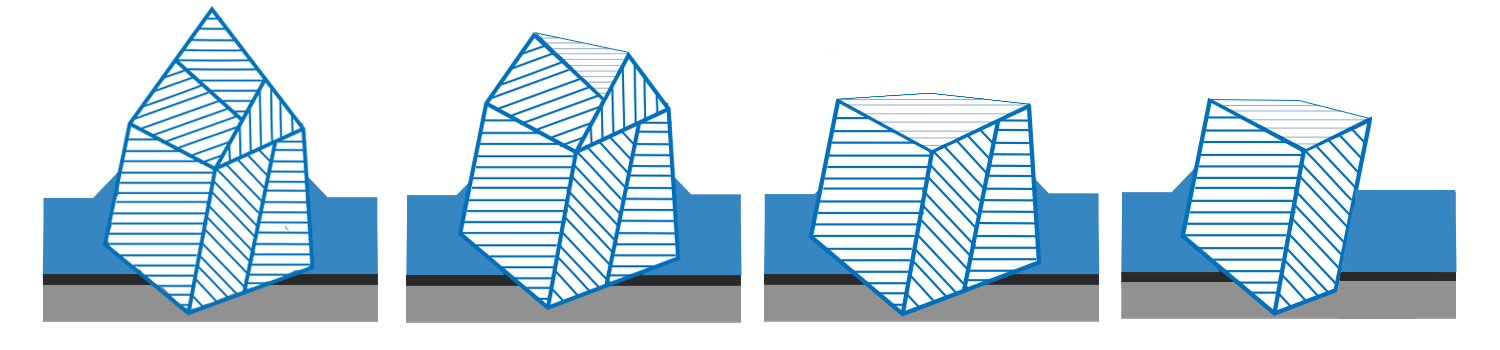

Obr. 4. Opotřebovávání zirkoniových zrn – klínovité, blokové zrno, mikroopotřebení/samoostření

Krystalky zirkonia jsou zpravidla světle šedé barvy, ale barevné provedení výsledných produktů – nástrojů bývá nejčastěji modré nebo zelené.

3. Keramické brusivo (keramický oxid hlinitý)

Keramická brusiva představují revoluci v odvětví. Jejich výroba je mnohem náročnější, čehož důsledkem je jejich podstatně vyšší cena, která se promítne i do ceny finálního výrobku – brusného nástroje.

Keramická zrna oxidu hlinitého mají nejdelší životnost a nejrychlejší úběr ze všech běžně používaných brusných zrn. Broušení je konzistentní a agresivní i při mírném i při vysokém přítlaku.

Toto brusivo se používá v nejnáročnějších průmyslových aplikacích pro obrábění ušlechtilých ocelí a superslitin.

Keramická brusná zrna mají jemnou mikrokrystalickou strukturu a postupným odlamováním a uvolňováním malých částeček si stále udržují ostré hrany.

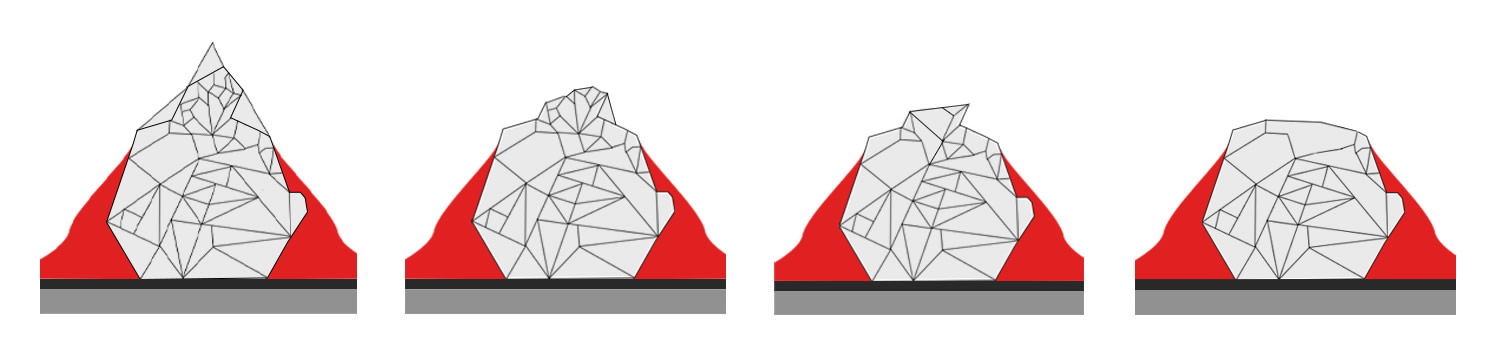

Obr. 5. Opotřebovávání keramických zrn – ostrohranné zrno, mikroopotřebení/samoostření

Zrna keramického korundu se vyrábějí v různých barvách, nejčastěji v bílé nebo světle modré. Pro barevné označování výrobků z keramického brusiva se používá červená barva.

4. Silicium karbid

Toto brusivo se od předchozích typů poměrně výrazně liší. Je sice tvrdší, než ostatní brusiva, chybí mu však houževnatost potřebná k efektivnímu opracování kovů. Kromě toho obsahuje uhlík, který hlavně při vyšších teplotách „velmi ochotně“ chemicky reaguje se železem.

Proto jej zásadně nepoužíváme při opracovávání železa nebo ocelí. Podmíněně jím můžeme brousit neželezné kovy a exceluje při opracovávání kamene, betonu, skla a tvrdých plastů.

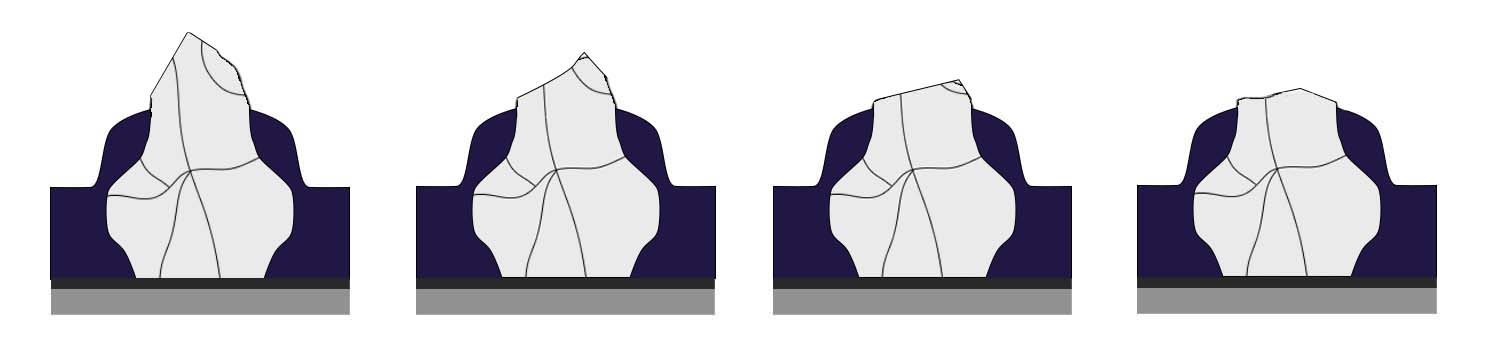

Obr. 6. Opotřebovávání silicium karbidových zrn – klínovité, hranaté zrno, lom

Životnost - výdrž výrobků z různých typů abrazivních zrn

Životnost abrazivního nástroje hovoří o tom, kolik práce dokáže nástroj provést, než se opotřebuje natolik, že již není použitelný. V zásadě platí, že čím pokročilejší brusivo je při výrobě nástroje použito, tím vyšší je jeho životnost. Metodik pro měření životnosti abrazivních nástrojů je mnoho, některé z nich jsou relevantnější než jiné, protože do hry vstupuje mnoho faktorů a ne všechny metodiky je zohledňují – kupř. typ materiálu použitého při testování, jeho velikost a tvar, použité hnací nářadí při testování a jeho výkon, použitý tlak a rychlost posuvu nástroje vůči obráběnému předmětu a pod.

Údajem, který běžnému uživateli řekne snad nejvíce může být kupř.: „S novým modrým lamelovým kotoučem (zirkoniovým) odbrousíte až do jeho úplného opotřebení přibližně 2,0-2,5 kg železa“.

Úběr materiálu

Vlastnosti jednotlivých materiálů, ze kterých se vyrábí abrazivní zrno, ovlivňují mimo jiné i rychlost úběru opracovávaného materiálu. Na rozdíl od životnosti nástroje tato charakteristika brusiva určuje rychlost úběru materiálu z opracovávaného obrobku. Je logické, že brusivo, které má schopnost samoostření, bude mít rychlost úběru vyšší, než je tomu u brusiva, kde se jednotlivá zrna při práci otupují.

Rozhodli jsme se otestovat úběr materiálu při broušení nástroji vyrobenými ze všech abrazivních materiálů popsaných v článku (s výjimkou silicia karbidu, které není vhodné pro opracování kovů).

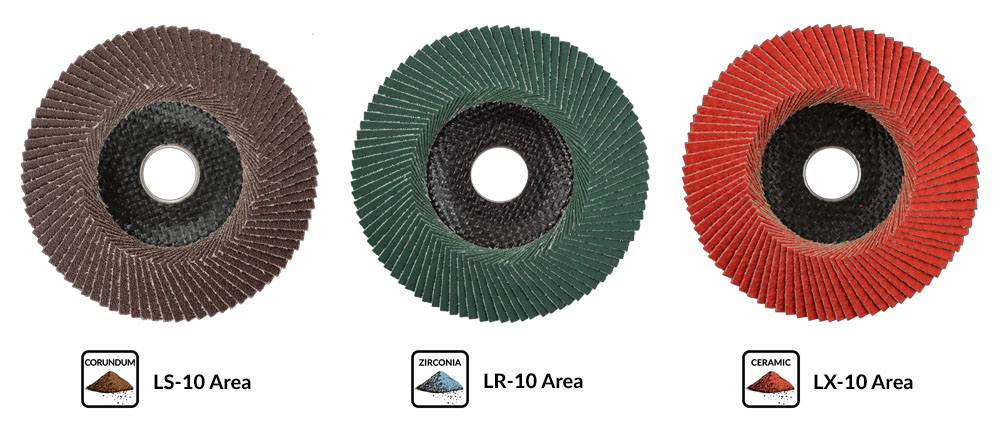

Pro srovnávací test jsme zvolili lamelové kotouče LS-10 Area (korund), LR-10 Area (zirkonium) a LX-10 Area (keramické zrno). Ve všech třech případech jsme vybrali kotouče průměru 125mm a se zrnitostí P40.

Obr. 7. Kotouče LS, LR, LX

Pro zajištění konstantních podmínek testu byl použit automatický testovací stroj RIFLEX GTR3 osazený úhlovou bruskou HERMAN WX 12501 o výkonu 1000W. Přítlak na materiál při broušení byl nastaven na 2,8 kg. Byl zvolen tak, aby bruska pracovala těsně pod hranicí svého nominálního příkonu. Teplota okolního prostředí během testu byla konstantní – 28°C.

Obr. 8. Testovací zařízení RIFLEX GTR, detail na založený obrobek

Test spočíval v broušení ocelové pásoviny z běžného materiálu S235 bez povrchové úpravy o tloušťce 10 mm na výšku po dobu 10 x 1 minuty. Testovací zařízení automaticky zaznamenávalo úbytek broušeného materiálu.

| Typ lamelového kotouče |

Odbroušený materiál za 10 minut broušení |

| LS-10 Area (korund) | 285g |

| LR-10 Area (zirkonium) | 427g |

| LX-10 Area (keramické brusivo) | 512g |

Tab. 1. Úbytek broušeného materiálu při použití různých abrazivních zrn

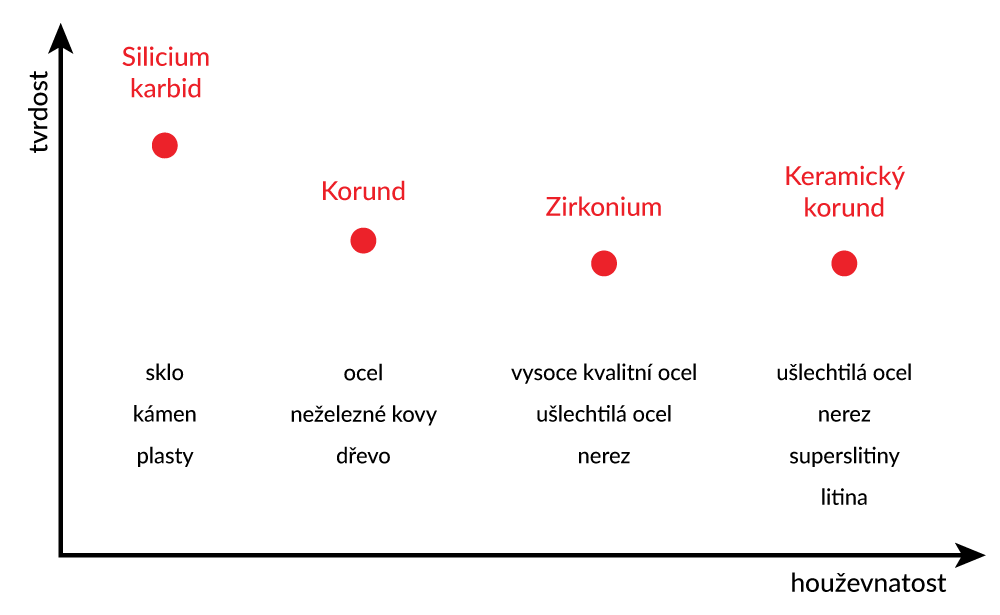

Shrnutí - použití jednotlivých typů brusiv v praxi

Přestože podmíněně – za cenu ne optimálně efektivního výkonu – lze pro opracování kovových povrchů použít jakékoli z výše popsaných brusiv, vlastnosti jednotlivých typů však určují primární/doporučovanou oblast jejich použití:

- Korundová brusiva se používají především k opracování ocelí nižších pevností, neželezných kovů a dřeva.

- Zirkoniová brusiva jsou určena k opracování ušlechtilých, vysoce kvalitních ocelí a nerezavějící oceli.

- S ušlechtilými, velmi pevnými, nerezavějícími ocelemi a superslitinami si nejlépe poradí nástroje vyrobené z keramických brusiv.

- Silicium karbid je vhodný především pro opracování nekovových materiálů, jako je kupř. sklo, kámen a tvrdé plasty.

Obr.9. Vhodnost brusiv podle typu obráběného materiálu

| Brusivo | Tvrdost | Houževnatost | Struktura | Opotřebení | Použití |

| Silicium karbid | velmi tvrdý | málo houževnatý | krystalická | lom / mikroopotřebení | sklo, kámen, plasty |

| Korund | tvrdý | houževnatý | krystalická nerovnoměrná | otupování | dřevo, železo |

| Zirkonium | tvrdý | velmi houževnatý | krystalická rovnoměrná | mikroopotřebení | kvalitní oceli, nerez |

| Keramický korund | tvrdý | velmi houževnatý | mikrokrystalická | mikroopotřebení | ušlechtilé oceli, nerez, superslitiny |

Tab. 2. Porovnání klíčových vlastností nejběžnějších brusiv

V každém případě jde o léty osvědčenou technologii a je předpoklad, že ještě dlouhou dobu se v průmyslu budou používat všechny popsané typy brusiv.

S nástupem modernějších brusných nástrojů, jako jsou lamelové a fíbrové kotouče, se budou více do popředí dostávat pokročilejší a výkonnější typy brusiv na úkor stále nejvíce rozšířeného korundu.

Klíčová slova: korund, zirkonium, brusné kotouče, lamelové kotouče, fíbrové kotouče, ocel, nerez

Zdroje:

Interní technické a školicí materiály společnosti HERMAN

Česká republika

Česká republika

Článek zatím nikdo nehodnotil.