Jak prodloužit životnost upínacího systému vrtacích kladiv

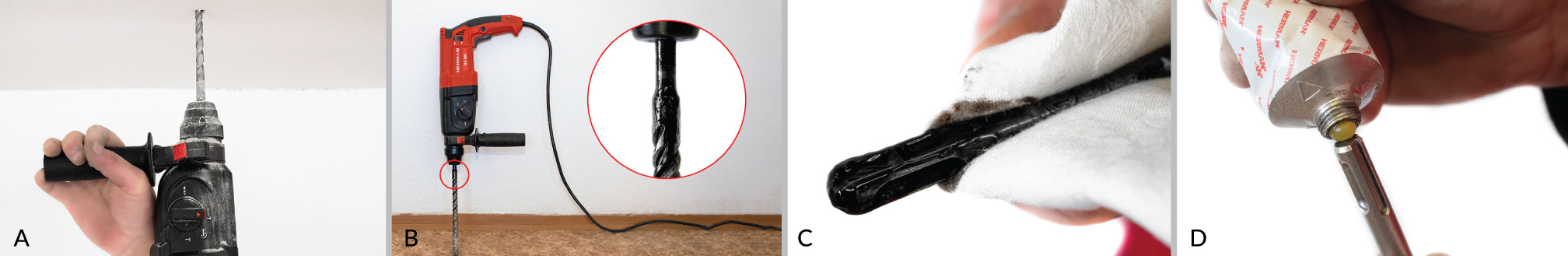

Při vrtání elektropneumatickým kladivem pracuje vrták jako otáčející se sekáč. Kdybychom měli na špičce sekáče tvrdokovový břit podobný břitu vrtáku a zároveň bychom sekáčem otáčeli, byli bychom zcela blízko principu vrtání vrtacím kladivem (obr. 1). Rozdíl by byl pouze v tom, že bychom v rychlosti otáčení sekáčem a v počtu úderů za minutu značně zaostávali za strojem.

Počet otáček a počet úderů (příklepů) elektropneumatických vrtacích kladiv je různý a výrobce se je snaží navrhnout tak, aby vzhledem k výkonu motoru a hmotnosti stroje našel jejich optimální poměr.

Nejrozšířenější kategorií jsou malá kombinovaná kladiva s rychloupínacím systémem SDS-plus, obvykle s hmotností 2,5 až 3,5kg, příkonem do 850W, energií příklepu cca 2,5 až 3,5J, počtem otáček přibližně 1000 ot./min. a počtem příklepů na pracovní nástroj 3000 až 4000 za minutu.

Kombinovaná kladiva s rychloupínacím systémem SDS-max mají vyšší hmotnost – nejčastěji v rozmezí 5 až 7kg, přičemž jejich motory mají příkon kolem 1000W. Oproti svým menším sourozencům jsou otáčky přibližně poloviční, i počet příklepů je menší (kolem 2500 za minutu), ale energie příklepu je třikrát vyšší - dosahuje i 10J.

Mezi nejčastější příčiny poruch vrtacích kladiv patří určitě rychloupínací systém. Je „výstupním realizátorem“ všech výše zmíněných úkonů a vzhledem k tomu, že jeho opravy vůbec nejsou levným špásem, vyplatí se vědět, jak málo stačí, aby se předešlo zbytečným opravám.

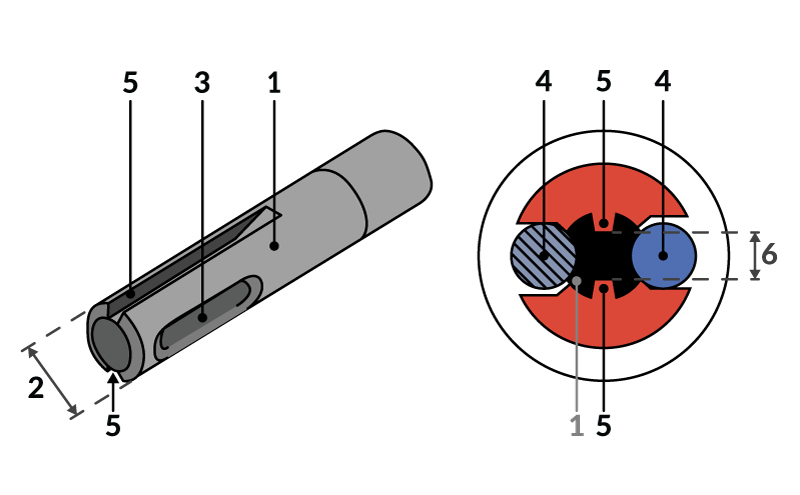

Obr. 1. Sekáč se stopkou SDS-plus

Systém SDS-plus: stopka průměru 10mm

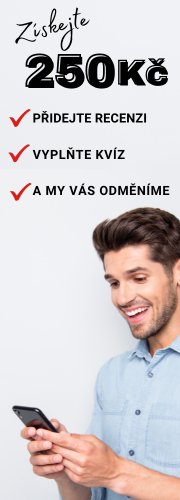

Patent firmy Robert Bosch, týkající se rychloupínacího systému SDS-plus (obr. 2) byl skutečně převratným vynálezem. Povíme si však i o jeho slabých místech a jak je alespoň částečně eliminovat.

Obr. 2. Rychloupínací systém SDS-plus

Vrtáky nebo sekáče s rychloupínacím systémem SDS-plus (1) mají vnější průměr stopky (2) 10mm. Stopka má vyfrézované dvě protilehlé dvojice drážek.

Jednou z dvojic jsou uzavřené drážky (3), někdy nazývané také aretační. Jejich úkolem je prostřednictvím ocelových kuliček (4) průměru 7mm udržet vrták v upínacím systému tak, aby nevypadl. Při zasouvání vrtáku do kladiva slyšíme typické „cvaknutí“ – to kulička (nebo kuličky) zapadla do aretačních drážek. Jejich délka cca 20mm je zvolena tak, aby byl zajištěn potřebný volný pohyb vrtáku při úderu úderníku do hlavy stopky. K udržení vrtáku v upínacím systému stačí jedna aretační kulička, dvě kuličky jsou spíše výjimkou než pravidlem.

Druhou dvojicí drážek jsou otevřené drážky (5). Jejich hloubka je 2mm a délka 40mm – znamená to, že ze stopky průměru 10mm je odebrána značná část materiálu a průměr stopky v tomto místě (6) je pouze 6mm.

Tyto dvě drážky výrazně zeslabují stopku vrtáku, avšak zajišťují pevnou oporu pro dva unašeče (obr. 3), které do nich zapadají. Kontaktní plochy obou drážek stopky a kontaktní plochy obou unašečů držáku nástroje na vřetenu vrtacího kladiva dosedají navzájem plochou na plochu. Unašeče mají délku 15mm, výška je totožná s hloubkou drážky – kontaktní plocha každého z nich je 30mm2, dohromady tedy 60mm2. Oba se pohybují v již zmiňované 40mm drážce stopky vrtáku. Jejich hlavním úkolem je zajistit otáčivý pohyb a vedlejší je „nezavázat“ příklepem. Musí se tedy pohybovat lehce a my jim v tom můžeme pomoci. Například pravidelným mazáním.

Vrták je takto dobře zabezpečen proti pootočení při vrtání. Namáhány jsou vždy ty kontaktní hrany, které jsou v záběru a to závisí na tom, do které strany se vrták otáčí. Samozřejmě, při sekání není namáhána žádná kontaktní hrana – sekáč se při práci netočí.

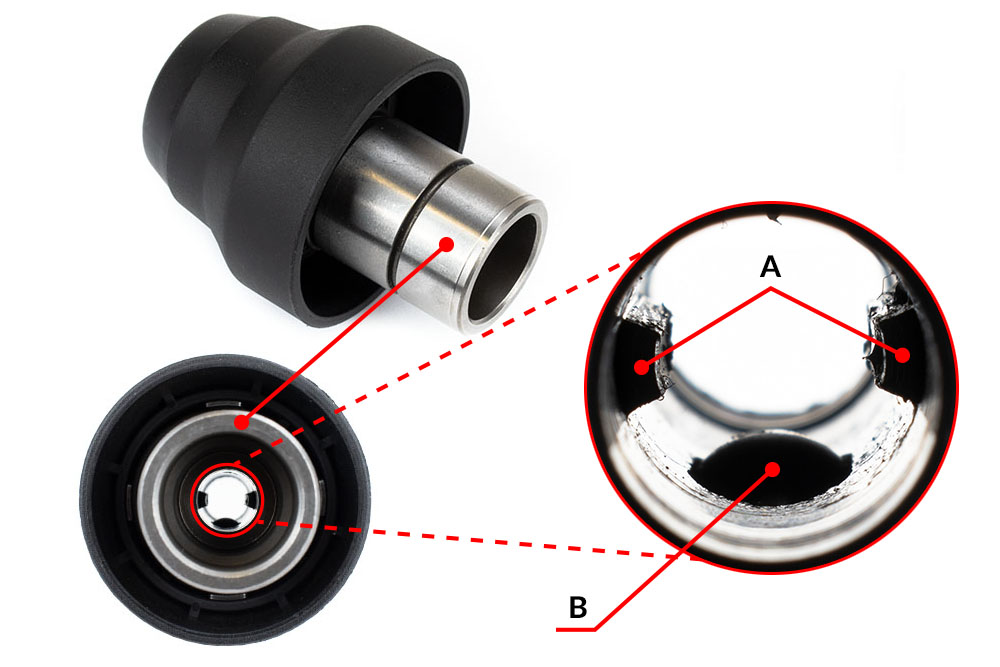

Obr. 3. Upínací mechanismus SDS-plus s detailním pohledem na dva unašeče (A) a aretační kuličku (B)

Animace příklepu rychloupínacího systému SDS-plus

Mechanismus, který toto všechno zajišťuje, musí pracovat plynule jako dobře naolejovaný stroj. V animaci je vidět, co se děje na vřetenu – úderník třikrát udeří na hlavu stopky při každé otáčce vrtáku.

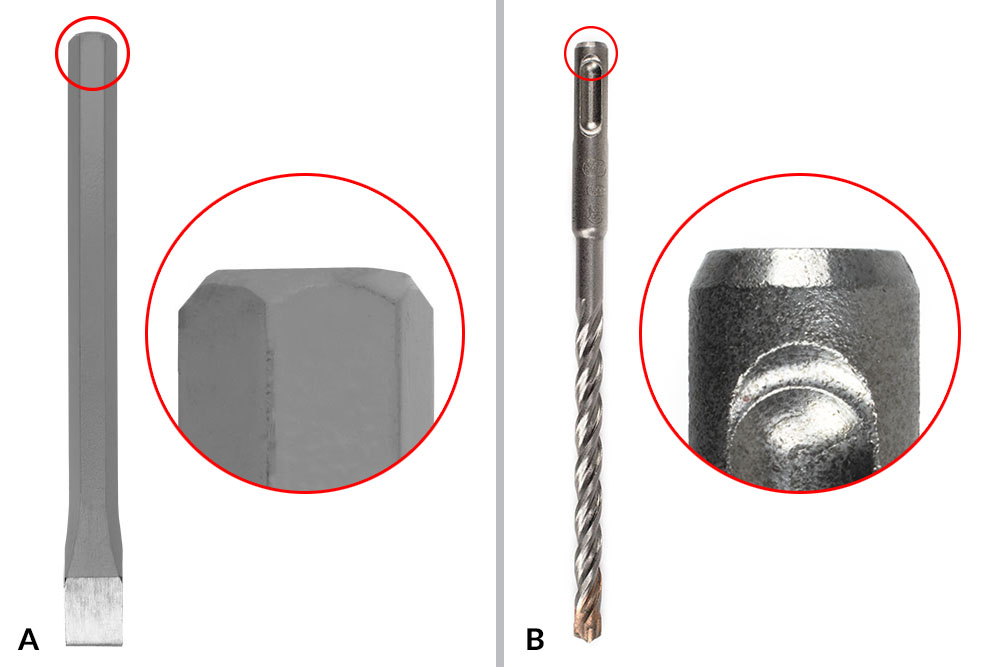

Kontaktní plocha hlavy stopky

Je to plocha, do které udeří úderník. Jelikož vrták má stopku průměru 10mm, předpokládali bychom, že jde o plochu cca 78mm2. Ale pozor! Tato plocha je výrazně zmenšena zkosením po okrajích podobně, jako je upravena i hlava například ručních sekáčů (obr. 4). Zkosení ubírá přibližně 2mm po obvodu hlavy stopky, a právě tyto dva milimetry zmenšují výslednou plochu na méně než na polovinu – kontaktní plocha hlavy stopky má pouze cca 28mm2. Čím menší plocha, tím více se bude zahřívat.

Vzhledem k tomu, že energie příklepu a mechanismus otáčení jsou soustředěny na malých plochách, jsou kladeny vysoké nároky nejen na materiál, ze kterého jsou dotykové plochy konkrétních součástek a vrtáku vyrobeny, ale celý mechanismus musí snadno fungovat. Jistě víte, kam mířím – systém musí být mazaný.

Proto bude zajímavé prohlédnout si teplotní poměry na stopce a úderníku – a pro srovnání, podíváme se také na špičku.

Obr. 4. Hlava ručního sekáče (A) a hlava stopky SDS-plus (B)

Teplotní průběhy

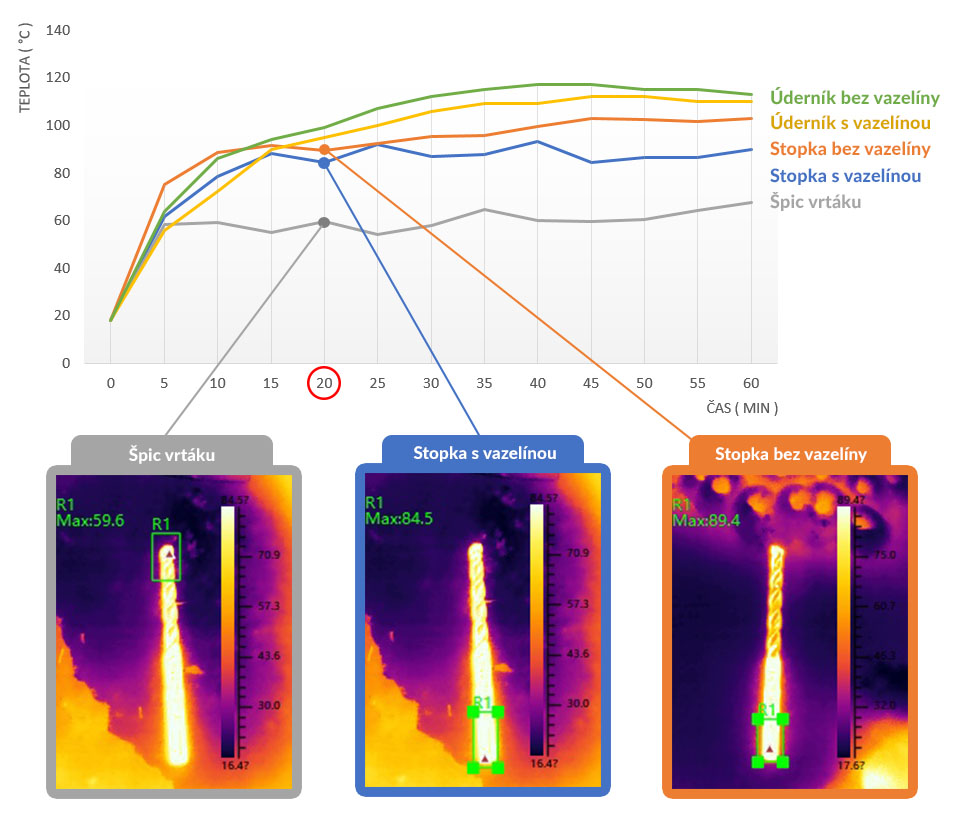

Graf 1. Teplotní poměry při vrtání a záběry z termokamery ve 20 minutě

K měření teplotních průběhů stopky a špičky vrtáku byla použita termokamera TOPDON TC005, pro měření teploty úderníku jsme použili teplotní sondu – jinak bychom se k němu neuměli dostat. Vrtání se provádělo do betonu třídy B25 vrtacím kladivem HERMAN BX-800 a vrtákem HERMAN DC-20 Turbo rozměru 10 x 100/160mm. Vrtání probíhalo ve dvou fázích. První den 60 minut bez mazání s měřením každých pět minut. Další den totéž, ale s mazáním. Počáteční teploty byly vždy stejné, 18°C. Teplota na špičce se měřila oba dny, avšak rozdíl teploty při suché a mazané stopce byl jen minimální, což je logické. Proto je teplotní průběh špičky v grafu znázorněn jen jednou.

Z grafu je v první řadě vidět, jak prudce stoupá teplota na jednotlivých měřených bodech v prvních minutách vrtání. Teplota špičky se již po pěti minutách ustálila kolem 60°C, teploty stopky a úderníku dosáhly 80% svého maxima po 15 – 20 minutách. Že by čas na přestávku?

Údery úderníku do hlavy stopky způsobují prudké zvýšení teploty obou komponentů. Vyšší teplotu jsme naměřili na úderníku, stopka vrtáku měla o 10 - 15° C méně. Je dobré si uvědomit i to, že namazané komponenty měly vždy nižší teplotu než suché, i když rozdíl nebyl velký – pouhých 5 až 10°C. Je to však důkaz, že mazivo má i chladící funkci.

K této teplotě, i když zřejmě menší částí, přispívá i teplota vznikající třením. Koeficienty tření dvou těles ocel/ocel byly rozebrány v předchozím článku. Mazivo snižuje opotřebení třecích ploch a má i těsnící funkci – vyplňuje například vůli mezi unašeči a drážkami ve stopce vrtáku, navíc celý systém pracuje tiše a snižuje hladinu hluku.

Čistota rychloupínacího systému

Mazivo má ještě jednu nezastupitelnou úlohu, kterou je čištění rychloupínacího systému. Možná Vás to překvapilo a možná si přestavujete, jak se na stopku s mazivem lepí prach a že je to ještě horší, než kdyby byla suchá.

Není tomu tak.

Prach a nečistoty, které se dostaly mezi kluzné plochy působí jako abrazivum, odírají nejen kovové části, ale výrazně omezují životnost těsnění. Důležité je mazat mechanismus upínání, avšak vždy mluvíme o „mazání stopky“. Namazání stopky je nejjednodušší způsob, jak dostat mazivo na správné místo. Tím nejsprávnějším místem mazání je prostor mezi úderníkem a hlavou stopky. Viděli jsme v grafu – úderník i hlava stopky se zahřejí v krátké době, důsledkem čehož mazivo mění svou konzistenci, vytéká a vyplavuje veškeré nečistoty. K mazání používáme lithiové mazivo s vysokou teplotní odolností.

Obr. 5. Vrtání do stropu (A) a poloha kladiva v přestávce (B), čištění (C) a mazání (D)

Nejvíce prachu vniká do vrtacího kladiva při vrtání do stropu (obr. 5 A). Když je po ruce odsávací systém nebo jiné pomůcky snižující možnost vnikání prachu, je třeba je samozřejmě použít. Nejlepším řešením je však po dvaceti minutách vrtání dopřát kladivu přestávku, opřít jej v zobrazené poloze, po několika minutách vyjmout vrták z upínacího systému, otřít dočista, namazat a tak pokračovat v práci (obr. 5 B, C, D). O mazání stopek nástrojů do vrtacích kladiv si můžete více přečíst zde.

Závěr

Zásady pro dosažení dlouhé životnosti upínacího systému jsou jednoduché – čistota, čistota a ještě jednou čistota. Dosáhneme ji častým mazáním správným mazivem na správném místě. Snížíme tím i opotřebení všech kluzných částí - mazivo se totiž při takovém způsobu dostane všude tam, kde je potřeba.

Poznámka:

Označení SDS-plus a SDS-max jsou ochrannými známkami firmy Robert Bosch GmbH, Stuttgart , BRD.

Klíčová slova: životnost upínacího systému, stopka, mazání stopky, čistota upínacího systému, SDS-plus, SDS-max

Zdroje:

Interní technické a školicí materiály společnosti HERMAN

Technická fysika (Bohumil Dobrovolný) vyd. ROH, Praha 1952

Bosch Patent Nr. #4107949 (1976)

Česká republika

Česká republika

Děkujeme, recenze byla přidána

Děkujeme, recenze byla přidána

Neodpověděli jste správně na otázky z článku

Neodpověděli jste správně na otázky z článku

Tomáš Giebel - ELEKTROLUIS s.r.o. –

jasné vysvětlení