"Šmirgly" pod lupou

Brusiva na podložce, familiárně často nazývaná „smirky“, mají tak široký rozsah použití, že zcela jistě se s nimi setkal už každý z Vás. Málokdo však ví, jaké různé vlastnosti tyto výrobky mohou mít, čím se liší a jak vybrat nejvhodnější výrobek pro konkrétní použití.

Co jsou to tedy brusiva na podložce?

Jedná se o abrazivní výrobky, u kterých jsou jednotlivé částečky brusiva připevněny pomocí pojiva k podkladu.

Brusiva na podložce se běžně vyrábějí jako velkoformátové role v šířkách 1600-2200mm o hmotnosti 1,2-4,0 tuny. Ty se následně zpracovávají (řežou, vysekávají) podle použití do požadovaných tvarů ve formě listů, pásů, kotoučů, válců apod. Brusný papír je pravděpodobně nejběžnějším typem brusiva na podložce.

Existuje však celá řada dalších běžně používaných a dostupných výrobků tohoto typu, zmiňme alespoň fíbrové a lamelové brusné kotouče, brusné pásy atd. (obr. 1).

Obr. 1. Výrobky z brusiv na podložce

Historie a současnost

Obr. 2. První zdokumentovaná výrobní linka na brusiva na podložce

Brusiva na podložce nejsou žádnou novinkou.

První zmínka popisující způsob jejich výroby je z roku 1808. Pálená a mletá pemza (vysoce pórovitá hornina vulkanického původu podobná sklu) se smíchala s lakem a štětcem se nanášela na papír.

Abrazivní plátno podobné dnešnímu vynalezl v Anglii v roce 1831 Samuel Lothrop (obr. 2). Použil písek a práškové sklo smíchané s lepidlem.

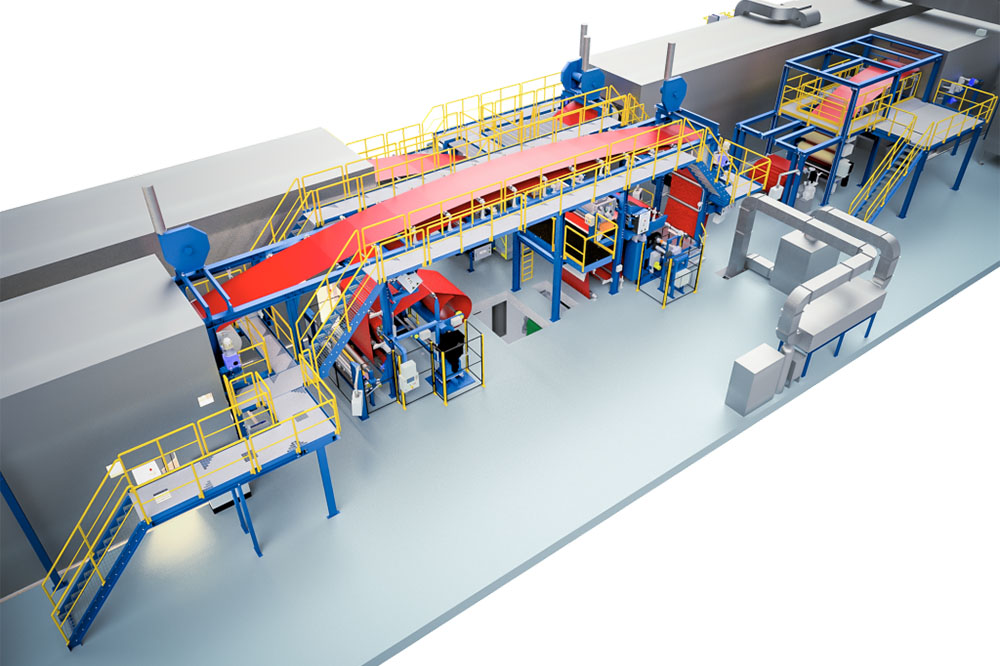

Dnešní výroba brusiv na podložce je sofistikovaný výrobní proces probíhající na moderních technologických linkách ve více krocích (obr. 3).

Mezi nejdůležitější fáze jejich výroby patří nanášení pryskyřice na nosné médium, pokrytí média brusnými částečkami, následné vytvrzování v tunelové peci, nanesení dalších krycích vrstev, finální vytvrzování a navinutí hotového výrobku na role, případně jeho konverze (zpracování na požadované rozměry a tvary).

Česká terminologie v této oblasti není ustálená a někdy je zavádějící, proto se v praxi často uvádějí jednoznačné a všeobecně známé anglické pojmy. Brusiva na podložce jsou v celém světě známá pod názvem „coated abrasives“.

Obr. 3. Výroba brusiv na podložce v současnosti

Mimochodem, tento průmyslový segment je 6x větší, než jeho příbuzný – abrazivní stmelené výrobky (angl. bonded abrasives), mezi které patří všeobecně známé řezné a brusné kotouče.

Brusiva na podložce rozlišujeme podle několika kritérií:

- typ použitého brusiva

- zrnitost použitého brusiva

- typ nosného média – podložky

- hustota osazení podložky brusivem

- povrchová úprava finálního výrobku

1. Brúsivo

Nejčastěji používanými brusivy jsou: průmyslově vyráběný korund (oxid hlinitý – Al2O3), zirkonium nebo keramický oxid hlinitý. Pro speciální aplikace se používají materiály jako karbid křemíku nebo drcené sklo. Vlastnostmi těchto materiálů jsme se podrobně zabývali v článku "Korund, zirkónium, keramika...". Použité brusivo předurčuje především materiál, který je výrobkem opracováván.

2. Zrnitost (granularita) brusiva

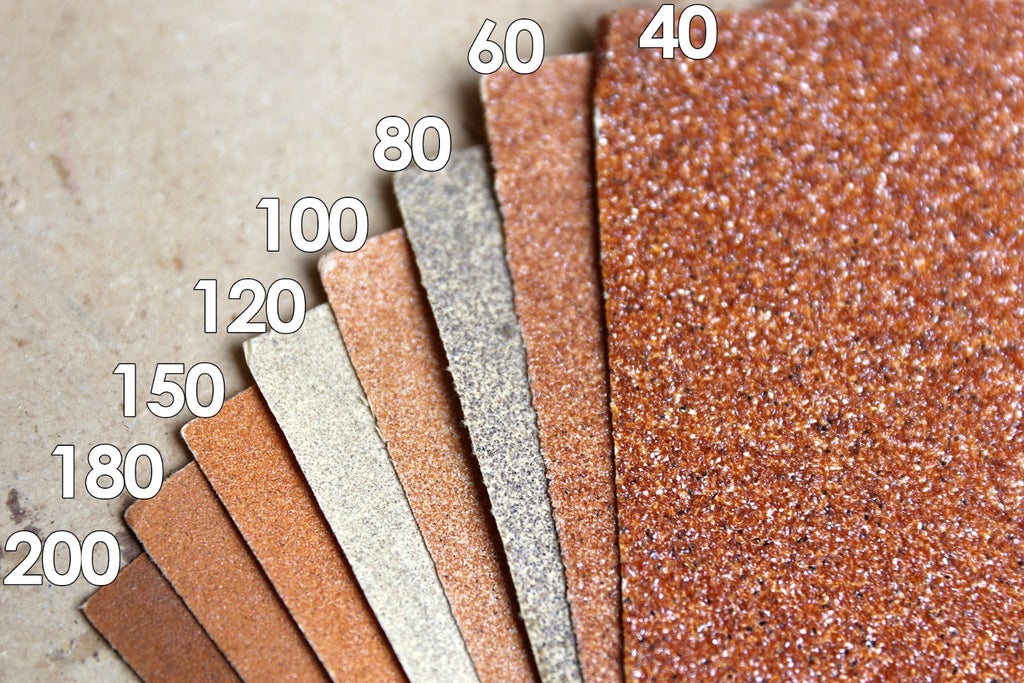

Obr. 4. Brusiva na podložce různých zrnitostí

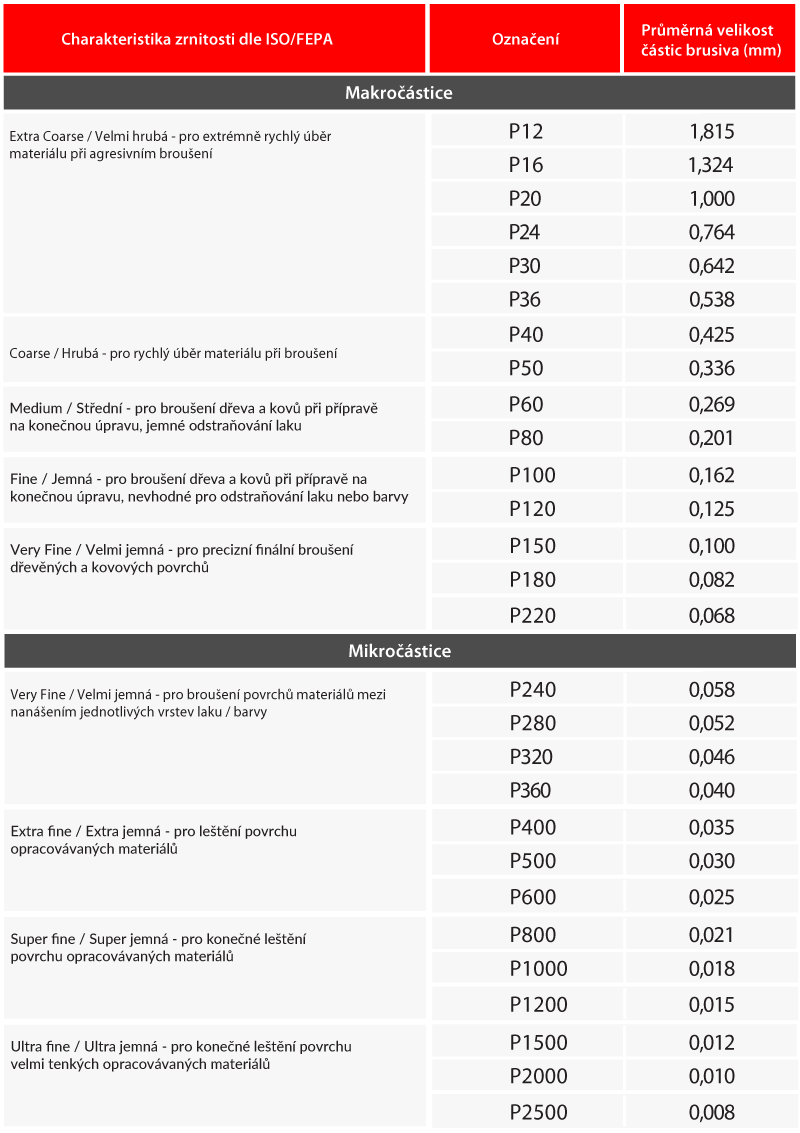

Brusiva na podložce se vyrábějí ve velmi široké škále zrnitostí. Zrnitost brusiva je dána průměrnou velikostí jednotlivých částic brusiva (obr.4).

Tato problematika je poměrně obsáhlá a existuje řada definic velikostních škál, avšak u brusiv na podložce většina výrobců udává zrnitost podle tabulky (tab. 1.) FEPA (The Federation of European Productors of Abrasives – Sdružení evropských výrobců abraziv).

Vyšší číslo zrnitosti znamená menší částečky brusného zrna a ve výsledku jemnější brusný výrobek. Písmeno "P" před velikostí zrnitosti znamená, že velikostní škála je udávána v souladu s metodikou FEPA, což je u tohoto druhu výrobků nepsaným standardem.

Pod číselným vyjádřením granulometrického složení je třeba chápat, že je to směs, která pro správnou skladbu zrnitostní třídy a pravidelné rozvrstvení obsahuje i jiné zrnitostní třídy, ale číslem vyjádřená třída je v převládajícím množství 70%.

Tab.1. Tabulka zrnitostí dle FEPA/ISO

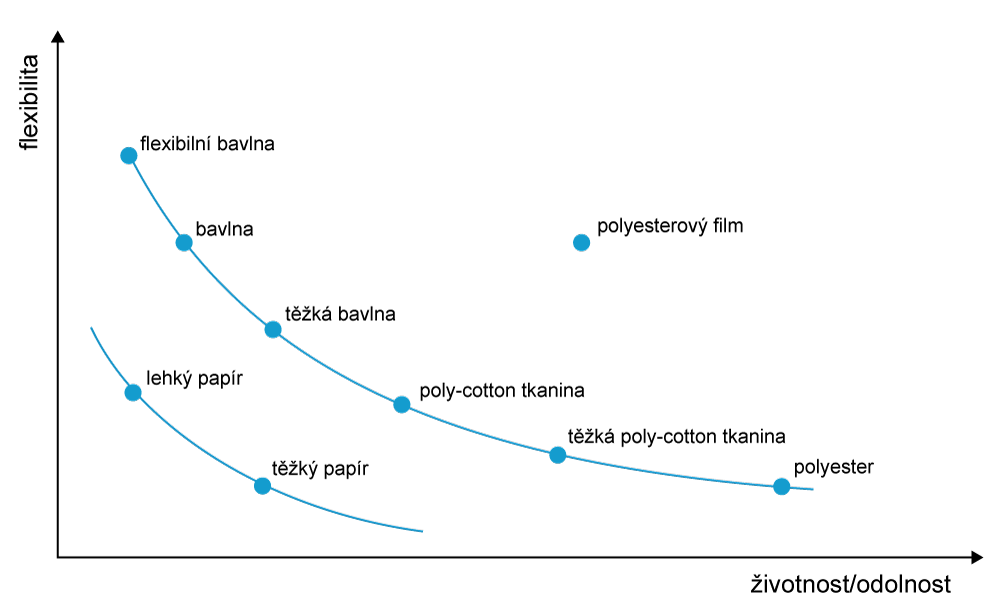

3. Typ nosného média

Jako podložka – nosné médium pro brusiva na podložce se používá široká škála materiálů, které se liší tloušťkou, ale zejména tuhostí/flexibilitou a odolností/pevností a tedy zároveň rychlostí opotřebení/životností. Tyto dvě vlastnosti jsou v protikladu, znamená to, že čím těžší/tužší materiál je použit jako nosné médium, tím je životnost finálního produktu vyšší, avšak je to na úkor flexibility.

Běžně používanými materiály jsou:

- polyesterový film

- papír

- látka na bázi bavlny (cotton)

- kombinace látky na bázi bavlny a polyesteru (poly-cotton)

- polyester

- vulkanizovaná vlákna (vulcanised fibre)

Všechny tyto materiály lze použít v různých tloušťkách a tvrdostech, čímž lze vlastnosti nosného média ještě jemněji škálovat.

Poměr životnosti/odolnosti vůči opotřebení a flexibility udává obr. 5.

Obr. 5. Druhy nosného média - podložky

Je logické, že na jemná brusiva na podložce se používají tenčí a lehčí nosná média a pro výrobu abraziv pro agresivnější opracování materiálů se používají hrubší a tužší média.

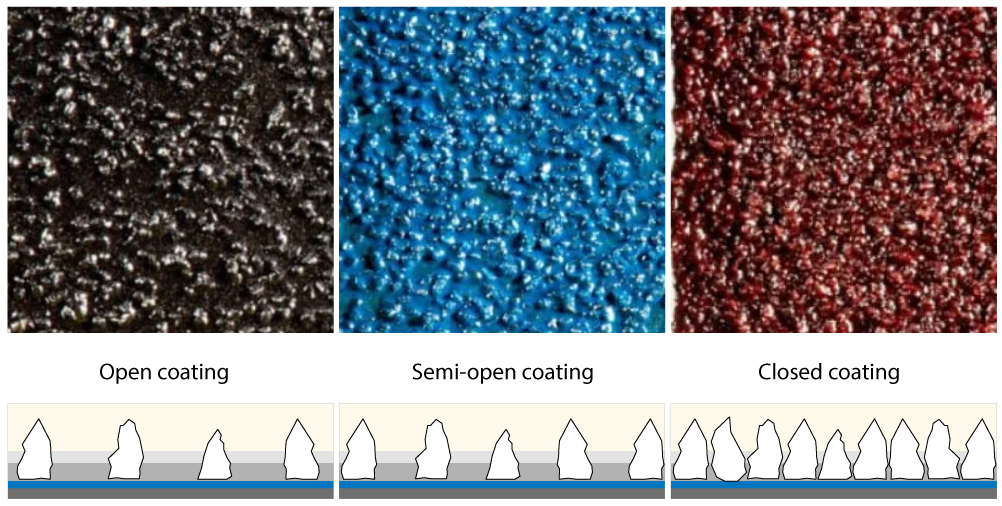

4. Hustota osazení podložky brusivem

Hustota osazení podložky brusivem je určena celkovým pokrytím nosného média částicemi brusných zrn, nebo tím, kolik prostoru je nebo není vyplněno brusnými zrny.

Brusiva na podložce se běžně vyrábějí ve třech úrovních pokrytí nosného média brusivem (obr. 6.).

- open coating – přibližně 50% povrchu nosného média je pokryto abrazivními částicemi (někteří výrobci uvádějí rozmezí 30-60%)

- semi-open coating - přibližně 75% povrchu nosného média je pokryto abrazivními částicemi (někteří výrobci uvádějí rozmezí 50-75%)

- closed coating – téměř celý povrch nosného média je pokryt abrazivními částicemi

Obr. 6. Hustota osazení podložky brusivem

Mohlo by se zdát, že vysoká hustota pokrytí nosného média brusivem je vždy přínosem. Avšak více volného prostoru mezi zrny může vést k delší životnosti brusných nástrojů. Dodatečný prostor totiž umožňuje lepší proudění vzduchu, čímž se brusný materiál během práce ochlazuje. Kromě toho – větší mezery mezi částicemi brusiva umožňují snadnější vypadávání zbytků po broušení, čímž se snižuje pravděpodobnost jejich uvíznutí mezi zrny – tedy „zalepení brusiva“.

Existují však aplikace, kde je výhodnější použít výrobek s uzavřeným pokrytím (closed coating), typicky při ručním broušení nebo opracovávání tvrdších dřevěných a kovových povrchů. Díky vyššímu pokrytí brousí brusiva s uzavřenou vrstvou agresivněji a výsledkem je hladší povrch díky menšímu počtu mezer mezi brusnými částečkami. Navíc - při agresivnějším broušení vznikají větší kousky opracovávaného materiálu, které se nezachytí mezi brusnými zrny. Jinými slovy, není nutná větší mezera mezi zrny.

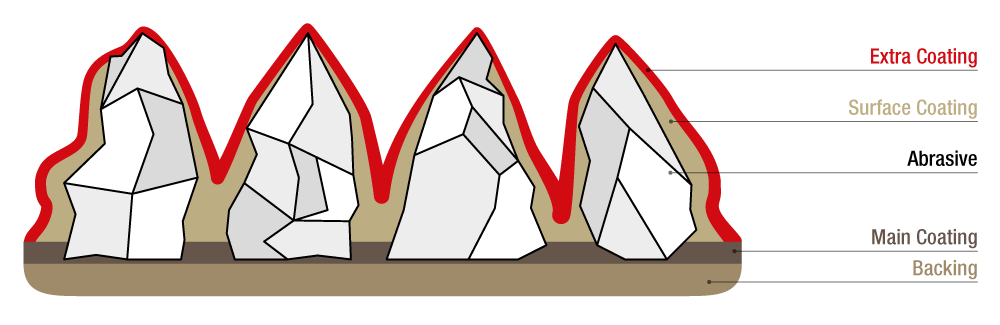

5. Povrchová úprava finálního výrobku

Pod povrchovou úpravou brusiva na podložce rozumíme počet vrstev ochranného povlaku, které jsou na částečky brusiva na podložce naneseny.

V této oblasti ani anglická terminologie není ustálená a každý výrobce nazývá jednotlivé vrstvy „po svém“.

Struktura brusiva na podložce je znázorněna na obr. 7.

Obr. 7. Vnitřní struktura brusiva na podložce

- Backing - podložka / nosné médium

- Main coating – (u některých výrobců Base coating nebo Make coating) – je základní a nejdůležitější vrstvou, která spojuje nosné médium se samotnými částicemi brusiva. Jednotlivé částice jsou “ponořeny” do této vrstvy a hloubka ponoření (tj. jaká část objemu částice je zapuštěna do pojiva) do značné míry určuje životnost finálního výrobku. Tato vrstva je tvořena syntetickými pryskyřicemi.

- Abrasive - částečky brusiva

- Surface coating – (u některých výrobců Size coating) – je doplňkovou vrstvou, která „oblévá“ částečky brusiva, které vyčnívají ze spodní – základní vrstvy a tím zvyšují pevnost uchycení brusiva o nosné médium. Tato vrstva často nese také barvivo, které dává finálnímu produktu charakteristický vzhled. Typicky – je zažitá kombinace barevných provedení brusiv na podložce, které na první pohled hovoří o tom, jaké brusivo bylo při jejich výrobě použito.

- Extra coating – (u některých výrobců Super-size coating) – je další doplňkovou vrstvou pro dodatečné zpevnění vazby mezi brusivem a nosným médiem. Tato vrstva se používá jen zřídka, a to jen u nejprémiovějších výrobků.

Závěr

Brusiva na podložce jsou velmi širokým tematickým okruhem. V některém z následujících článků se budeme podrobněji věnovat praktické aplikaci těchto výrobků.

Klíčová slova: brusivo, šmirgl, zrnitost brusiva, brusný kotouč, lamelový kotouč

Zdroje:

Interní technické a školicí materiály společnosti HERMAN

https://www.emisupply.com/catalog/article_info.php?articles_id=11

https://en.wikipedia.org/wiki/Sandpaper

https://www.karbosan.com.tr/en

Česká republika

Česká republika

Jindřich Petrášek –

Zajímavý článek.Znalostí není nikdy dost.